Turbocompresor de gases de escape

El primer sistema de” turbo-compresión” de gases de escape lo utilizó Alfred Büchi en el año 1925, logrando un incremento de la potencia del 40%. Desde entonces se inició el proceso de introducción de este procedimiento. En la turbo-compresión de gases de escape se emplea una parte de la energía de los gases de escape para accionar una turbina. Si no se aprovechará dicha energía de los gases de escape, ésta se perdería irremisiblemente.En el árbol de la turbina se asienta una rueda de aletas que aspira el aire y lo conduce comprimido hasta el motor.

El motor sobrealimentado por medio del turbocompresor de gases de escape presenta un menor consumo que un motor de aspiración de igual potencia, ya que la fracción de la energía de los gases de escape no utilizada contribuye en éste al aumento de la potencia del motor.

La evolución del par motor de un motor sobrealimentado por medio de un turbocompresor de gases de escape puede resultar más eficaz. Gracias al fuerte aumento del par motor con un régimen de revoluciones del motor inferior, casi se llega a disponer de plena potencia incluso por debajo del número de revoluciones nominal (régimen de revoluciones con el que el motor alcanza su máxima potencia). Ello conlleva que al conducir por carreteras de montaña haya que realizar menos cambios de marcha.

Gracias a la sobrealimentación, los motores con turbocompresor de gases de escape tampoco pierden potencia en carreteras a gran altitud, en contraste con los motores de aspiración.

El motor con turbocompresor de gases de escape también puede propulsarse con un mayor exceso de aire. Este es el requisito para el funcionamiento con un menor consumo de los actuales motores diesel.

En el turbocompresor de gases se c omprime el aire aspirado. De esta forma se puede transportar bastante más oxígeno a la cámara de combustión.

omprime el aire aspirado. De esta forma se puede transportar bastante más oxígeno a la cámara de combustión.

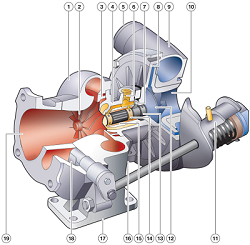

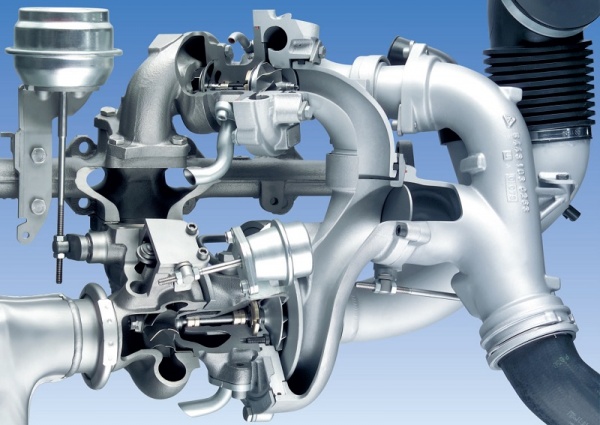

Estructura

Un turbocompresor de gases de escape consta de una turbina y un compresor, conectados entre sí por medio del mismo árbol. La turbina, propulsada por los gases de escape, proporciona al compresor la energía de accionamiento necesaria.

Los compresores de la mayoría de los motores en el automóvil son compresores centrífugos. Un compresor consta de una rueda de aletas y de la carcasa de la turbina.

El número de revoluciones de la turbina y, por tanto, de la rueda de aletas, causa la aspiración del aire axialmente, el cual es acelerado a una gran velocidad. El aire sale de la rueda de aletas en dirección radial (centrífuga). En el difusor se reduce la velocidad del aire casi sin pérdidas. El resultado es que aumentan la presión y la temperatura del aire. El difusor está compuesto por la placa de obturación y por una parte de la carcasa del compresor.

En la carcasa del compresor se recoge el aire cuya velocidad sigue disminuyendo hasta la salida que va al refrigerador del aire de sobrealimentación

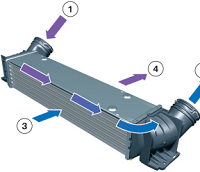

Refrigerador de aire de sobrealimentación “INTERCOOLER”

El aire se caliente en el turbocompresor al comprimirse. Por ello se dilata. Este efecto va en contra de las funciones del turbocompresor porque se transporta menos oxígeno a la cámara de combustión. En el refrigerador de aire de sobrealimentación se enfría el aire comprimido, aumenta la densidad y se puede transportar más oxígeno a la cámara de combustión.

La refrigeración del aire de sobrealimentación tiene lugar en los motores mediante aire del exterior con un intercambiador de calor aire/aire. El enfriamiento del aire de sobrealimentación depende en gran medida de la velocidad de marcha, de la temperatura del aire exterior y de la estructura del refrigerador de aire de sobrealimentación.

En el motor diésel se realiza una sobrealimentación para mejorar ante todo la potencia. Ya que debido a la «respiración forzada» se transporta más aire a la cámara de combustión, puede inyectarse también más carburante, lo que permite una mayor potencia.

Como el aire se calienta al comprimirse y, en consecuencia, se expande, se consigue reducir la densidad del aire, y por tanto, también la masa de oxígeno que se puede transportar a la cámara de combustión. El refrigerador de aire de sobrealimentación actúa contrarrestando la densidad del aire, ya que al enfriar el aire comprimido, aumenta su densidad, y por tanto también el contenido de oxígeno por volumen. Así pues, se puede quemar una mayor cantidad de mezcla combustible/aire y transformarlo en energía mecánica.

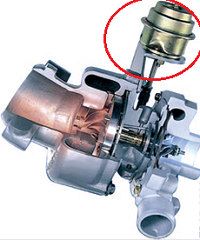

La forma más sencilla de regulación de la presión de sobrealimentación es el conducto de derivación en el lado de la turbina, sistema que también se conoce como válvula de descarga.

La turbina se elige de las menores dimensiones posibles, pero de forma que permita satisfacer las demandas de par motor con un bajo régimen de revoluciones. Un requisito para ello es una buena manejabilidad del motor. Con unas dimensiones semejantes, poco antes de alcanzarse el par motor máximo se transportan más gases de escape hasta la turbina, de los que son necesarios para generar la presión de sobrealimentación.

La válvula de descarga permite que los gases de escape pasen de largo por el turbocompresor de gases de escape, limitando así la presión de sobrealimentación.

La válvula de descarga es accionada por una caja de membranas. En los primeros turbocompresores de gases de escape esta caja de membranas estaba unida al colector de aire de admisión. Cuando se superaba la presión de sobrealimentación ajustada en la varilla de regulación, se abría la válvula de descarga y se limitaba la presión de sobrealimentación.

Los comentarios están cerrados